Oben auf den Grundrahmen kommt noch eine Art Abschlußbrett, dieses erhält zur Abstützung zwei Seitenteile.

Es ist nur ein Stück Leimholz mit an der Front abgerundeten Ecken.

Die Abrundung habe ich nicht gefräst, sondern einfach nach dem Anzeichnen auf dem stationär montiertem Bandschleifer geschliffen. Das ging schneller, als die Schablone zu befestigen, die Oberfräse einzurichten usw.

Die Abrundung habe ich nicht gefräst, sondern einfach nach dem Anzeichnen auf dem stationär montiertem Bandschleifer geschliffen. Das ging schneller, als die Schablone zu befestigen, die Oberfräse einzurichten usw. Die Unterkante sollte wie auch einige andere Elemente eine kleine Hohlkehle bekommen. Damit ich diese nicht zu weit fräse (Das Abschlussbrett wird auf dem Grundrahmen befestigt), habe ich einfach an dem Brett eine passende Leiste als Anschlag fixiert und dann die Hohlkehle mit der Kantenfräse angefräst.

Die Unterkante sollte wie auch einige andere Elemente eine kleine Hohlkehle bekommen. Damit ich diese nicht zu weit fräse (Das Abschlussbrett wird auf dem Grundrahmen befestigt), habe ich einfach an dem Brett eine passende Leiste als Anschlag fixiert und dann die Hohlkehle mit der Kantenfräse angefräst. So schaut es bis jetzt aus: Ein Brett mit ner Hohlkehle halt.

So schaut es bis jetzt aus: Ein Brett mit ner Hohlkehle halt.Als kleines HighLight (im wahrsten Sinne) wollte ich noch eine kleine LED Lampe mit Bewegungssensor verbauen, damit man auch im Dunkeln schnell mal was nachschauen kann, ohne direkt das Licht anschalten zu müssen. Gleichzeitig könnte die LED Lampe auch als Durchgangslicht dienen, da muss ich dann aber mal schauen, wie die Abdeckung des Bewegungssensors ist.

Die Lampe (OSRAM Nightlux) wird einfach mit Magneten an einer größeren Blechscheibe gehalten, die aufgeklebt oder angeschraubt werden kann. Die Sache ist aber etwas wackelig und sagt mir nicht recht zu.

Damit die Lampe besser sitzt, wollte ich sie in eine Aussparung in dem Abschlussbrett einlassen, dann kann sie nicht mehr seitlich verschoben, aber immer noch abgenommen werden.

Dazu habe ich meine selten genutzte Festool MFS hervorgekramt und Oberfräse mit einem 17mm Kopierring und 6mm Nutfräser bestückt. 6mm weil das der Radius der Ecken der Lampe ist.

Dazu habe ich meine selten genutzte Festool MFS hervorgekramt und Oberfräse mit einem 17mm Kopierring und 6mm Nutfräser bestückt. 6mm weil das der Radius der Ecken der Lampe ist.Bevor es aber an das Fräsen ging, musste ich zuerst etwas rechnen.

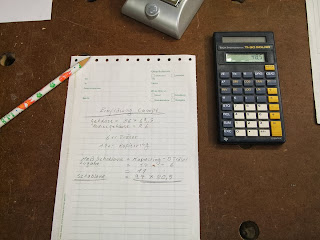

Durch den Einsatz einer Kopierhülse gibt es natürlich einen Versatz zwischen Frässchablone und dem ausgefrästen Teil. Der Versatz ergibt sich aus der Differenz von dem Kopierring und dem Fräser, in dem Falle 11mm (Dies gilt aber nur, wenn innerhalb der Schablone gefräst wird).

Kopfrechnen ist nicht meine Stärke, also das Ganze schnell zu Papier gebracht.

Kopfrechnen ist nicht meine Stärke, also das Ganze schnell zu Papier gebracht. Danach müsste ich nur noch die MFS entsprechend einstellen und am Werkstück ausrichten und fixieren.

Danach müsste ich nur noch die MFS entsprechend einstellen und am Werkstück ausrichten und fixieren. Drin war die Ausfräsung ...

Drin war die Ausfräsung ... ... und die Lampe passt auch rein.

... und die Lampe passt auch rein. Super Sache.

Die Seitenteile

Aus optischen und Gründen der Stabilität, bekommt das Abschlussbrett noch zwei seitliche Streben.

Als Form habe ich mich dabei für das klassische Karnisprofil entschieden.

Zuerst musste ich dafür aber noch eine Frässchablone bauen.

Das Karnisprofil entsprechend groß ausgedruckt, auf ein Stück MDF geklebt und das dünne Kurvenlinfix entlang der Kontur auf die Platte geschraubt.

Das Karnisprofil entsprechend groß ausgedruckt, auf ein Stück MDF geklebt und das dünne Kurvenlinfix entlang der Kontur auf die Platte geschraubt. Grob mit der Stichsäge ausgesägt und mit der MFK 700 samt Bündigfräser mit unten liegendem Anlaufring passend gefräst.

Grob mit der Stichsäge ausgesägt und mit der MFK 700 samt Bündigfräser mit unten liegendem Anlaufring passend gefräst. Kurvenlinfix wieder abschrauben und die Kontur auf die Werkstücke übertragen.

Kurvenlinfix wieder abschrauben und die Kontur auf die Werkstücke übertragen. Die eigentlichen Seitenteile habe ich auch wieder zuerst grob (2-3mm Restmaterial) ausgesägt, ...

Die eigentlichen Seitenteile habe ich auch wieder zuerst grob (2-3mm Restmaterial) ausgesägt, ... ... dann die Schablone aufgeklebt und diesmal mit einem Bündigfräser mit oben liegendem Anlaufring die endgültige Kontur ausgefräst

... dann die Schablone aufgeklebt und diesmal mit einem Bündigfräser mit oben liegendem Anlaufring die endgültige Kontur ausgefräst Fertig sind zwei identische Teile.

Fertig sind zwei identische Teile.Der Einsatz einer Schablone klingt zwar für nur zwei Teile recht aufwendig, aber alles in allem hat die Sache etwa eine halbe Stunde gedauert. Es hält sich also im Rahmen.

Die Seitenteile bekamen auch wieder eine Hohlkehle angefräst und so werden sie dann später verbaut.

Die Seitenteile bekamen auch wieder eine Hohlkehle angefräst und so werden sie dann später verbaut.Bau der Zettelbox

Als kleines Extra habe ich noch eine Zettelbox aus Resthölzern gebaut, die ich noch rumliegen hatte.

Die fünf Brettchen sind alle nur stumpf verleimt. Die Grifföffnung habe ich mit einem Forstnerbohrer gebohrt und per Hand ausgesägt. Dann geschliffen und alle Kanten mit einem 3mm Radius versehen.

Später fiel mir auf, dass man an die letzten Zettel nur noch schwer rankommt.

Konstruktionsfehler.

Ich habe dann kurzerhand innen an die Vorderkante zwei Streifen Sperrholz geleimt ...

Ich habe dann kurzerhand innen an die Vorderkante zwei Streifen Sperrholz geleimt ... und darauf dann einen zweiten Boden mit entsprechend abgeschrägten Kanten.

und darauf dann einen zweiten Boden mit entsprechend abgeschrägten Kanten.  So kann auch das letzte Blatt bequem herausgeholt werden.

So kann auch das letzte Blatt bequem herausgeholt werden.Im nächsten Teil baue ich noch ein Schlüsselbrett und bereit alle Teile für die spätere Montage vor.

- Ende Teil 4, hier geht es weiter zu Teil 5 -

Hi Michael,

AntwortenLöschenauf dem einen Bild sieht man die Juuma Einhand Multizwinge. Taugt die? Ist sie wirklich öfter mal zu gebrauchen? Oder ist sie eher für den Spezialfall gedacht?

--

Dirk

Hallo Dirk,

Löschenvom Prinzip taugt die. Schau mal nach, ich habe einen Bericht über die Teile geschrieben.

Sie sind schon ganz praktisch, allerdings hatte ich bis jetzt schon eine defekte, wofür ich aber anstandslos eine Neue bekommen habe.

Grüße

Michael

Hey Micha,

AntwortenLöschendu hast ja die Kanten an dem Sperrholzeinsatz (zum herausnehmen der unteren Blätter) abgeschrägt, mit was für einer Säge hast du das dünne Sperrholz bearbeitet?

Hallo Christopher,

Löschenden kleinen Streifen habe ich mit der Handhobel angefast (der musste eingepasst werden, damit der Boden bündig mit der Griffmulde abschließt.

Die Streifen und auch den 2.Boden habe ich auf der Precisio zugesägt.

Grüße

Michael

Ist ja echt gut geworden! Da muss ich noch ein bisschen üben, bis ich das mal so hinbekomme! Aber OK... habe auch erst vor Kurzem mit meiner Ausbildung angefangen. Habe also noch genug Zeit zum Üben denke ich!

AntwortenLöschenHi Michael,

AntwortenLöschendie Schablone sieht cool aus - da werden dann die Rundungen auch immer gleich :)

Woher ist diese?

Danke und Grüße

Hallo,

LöschenDu meinst das Gummiteil?

Googel mal nach Kurvenlinfix, es gibt einige Händler, die es im Programm haben.

Grüße

Michael

Hallo Michael,

Löschennein ich meine die durchsichtige Schablone auf dem ersten Bild ganz oben.

Danke und Grüße

Hallo,

Löschenentschuldige die späte Antwort. Diese Schablonen sind von Sautershop:

https://www.sautershop.de/fraesschablonen/fraesschablone-brkreise-fraesen/16429/fraesschablonen-set-fuer-aussenradius

Grüße

MIchael Hild

Hallo. Die MFS hast du nirgends separat vorgestellt. Oder? Habe zumindest nichts gefunden. Dürfte ich dir dazu ein paar Fragen stellen? Ok das war auch schon eine ;-). Ich fang mal an.

AntwortenLöschen1. Du hast MFS 400 und 700 (steht zumindest auf der Schablonde drauf)?

2. Wie lange sind denn die einzelnen längen der Profile der jeweiligen Schablonen.

3. Sind die aufgeklebten Maßskalen bereits drauf oder hast du die aufgebracht?

Hi,

Löschennöö hab ich einzeln nichts drüber geschrieben. Was auch groß?

Manche nutzen die MFS zwar auch zum Verleimen und ausrichten von Bauteilen. Ich nutze sieh aber nur als Schablone, daher wäre der Artikel sehr dünn.

1. Ich habe je zwei 200, 400 und 700mm lange Teile.

2. Länge entspricht der Bezeichnung.

3. die sind drauf. Aber keine Aufkleber sondern aufgedruckt.

Grüße

Michael

zu 1. Gibt es die einzeln zu kaufen? Ich dachte es gibt die MFS 400 und die MFS 700 und da sind jeweils 4 Profile dabei.

AntwortenLöschenEs gibt zwei Sets, 200+400 und 400+700 (je zwei). Da ist auch der Kleinkram bei.

LöschenDazu gibt es noch die Schienen einzeln als Paar.

Gibt natürlich einen Grund wieso ich das Frage. :-). Habe da folgendes Profil entdeckt. http://www.easy-systemprofile.de/product_info.php/info/p294_nutplatte-15x120-nut-8.html

AntwortenLöschenDas kommt dem original schon recht nahe. Und halt um einiges günstiger. Bei den Längen dachte ich, ich orientiere mich an den original Längen, dennen von Festool halt.

Einziger Wehrmutstropfen, keine Beschriftung. Die kann man sicher aber aufkleben. Oder eventuell in der Firma auflasern lassen :-)